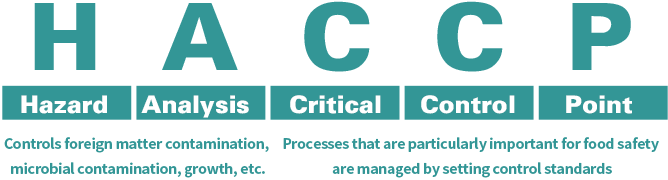

HACCP是国际公认的确保食品生产安全的管理方法。HACCP是Hazard Analysis and Critical Control Point的缩写,译为“危害分析与关键控制点”。

从事食品相关业务的人员,根据卫生管理计划,对从原材料到制造、产品的所有工序(直至出货)进行调查,掌握异物混入、食物中毒菌等问题(有害因素),进行卫生管理,以提高产品和食品的安全性。

迄今为止,最终产品的抽样检测仍是主流,但基于HACCP体系的卫生管理方法,通过检查各工序的危害并持续进行卫生管理,可以有效预防食品事故。我们的仪器可以帮助您确保产品质量和安全。

随着食品生产和流通的全球化,提高食品安全已经成为世界各国和各地区的共同课题。

1993年,制定国际食品标准的国际食品法典委员会制定了通过HACCP进行卫生管理的准则,以发达国家为中心,强制性卫生管理的趋势正在推进。因此,现在这已成为国际标准,例如日本出口食品必须通过HACCP进行卫生管理。

日本也同样,根据食品卫生法的修订,HACCP体系从2020年6月1日起实施,并于2021年6月1日正式实施。根据修订后的食品卫生法,原则上所有企业都必须“按照HACCP进行卫生管理”,因此,让我们在2021年6月1日之前做好应对准备吧。

HACCP的导入,以设备、员工等生产环境的卫生维护和管理为前提。通过在日常卫生管理的基础上,实施HACCP卫生管理,可以防止食品污染和异物混入,提供安全卫生的食品。

在导入HACCP时,会依据国际食品法典委员会《HACCP体系及其应用指南》所列的12个程序进行危害分析,并根据分析结果确定关键控制点(CCP),然后制定HACCP计划。

该计划中,HACCP体系是一种卫生控制方法,旨在防止最终产品中残留任何可能损害健康的危害。12个程序包括危害分析的前期阶段,该阶段包含从成立HACCP小组、推进工作到现场确认的5个步骤,以及从危害分析到记录的“7项原则”。

在食品安全科学中,如果管理不当,可能通过食品对人类健康造成危害的因素被称为危害因素。危害因素分为“生物性”、“化学性”和“物理性”三类。在HACCP中分析危害时,需要根据这三种分类来考虑危害。

许多生物危害是指由微生物引起的潜在健康危害。

大致可分为(1)细菌、(2)立克次体、(3)病毒、(4)原生动物、(5)酵母菌、(6)霉菌。这些病原体造成的损害主要为食物中毒,有时损害会很严重。

化学危害是指化学品、清洁剂、杀虫剂等“化学物质”意外混入食品中,对消费者造成伤害的危险。

香肠、火腿生产过程中亚硝酸钠等添加剂的使用量及残留量,均由《食品添加剂等标准》规定,如果随意添加,则无法保证安全,还可能存在化学危害。

物理危害包括食物中通常不含的坚硬异物带来的健康危害。

金属碎片、玻璃碎片等异物可能会损伤口腔和消化道。除了食材运送时带入外,还可能因菜刀、搅拌器等制造过程中使用的厨房设备损坏而发生。

蔬菜收到后 ①清洗 ②大切 ③清洗 ④细切 ⑤杀菌清洗 ⑥沥水 ⑦包装 ⑧还有运输工序。

清洗液为电解水/次氯酸水:非加热食品pH值2.5-3.5,水煮食品用次氯酸钠浸泡:100-200ppm,浸泡时间5-10分钟。

用盐酸和烧碱(氢氧化钠)溶解橘子皮(内皮)。使用极稀的盐酸(0.5%),将其浸泡在烧碱(0.2%)中作为中和剂,用水冲洗,然后浸泡在水中,确保其不残留。处理后,检查果肉的pH值,确保其不残留在果肉中。

渔业

丸善实里工厂株式会社

致力于生产安全、安心产品的“丸善株式会社稔工厂”已取得HACCP认证,正在持续使用爱宕的产品。

爱宕的产品阵容丰富,涵盖食品生产和流通环节的上游到下游,从原材料入库到工厂废水处理,应有尽有。如果您有任何疑问,欢迎随时联系我们。