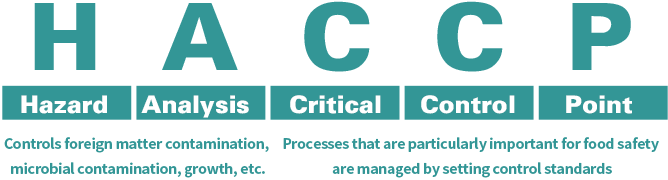

نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) هو نظام إدارة معترف به دوليًا لضمان السلامة في تصنيع الأغذية. HACCP هو اختصار لعبارة "تحليل المخاطر ونقاط التحكم الحرجة".

يُجري العاملون في قطاع الأغذية تحقيقاتٍ حول المشاكل (العوامل الضارة)، مثل التلوث بالمواد الغريبة وبكتيريا التسمم الغذائي، ويفهمونها بناءً على خطة إدارة النظافة، وجميع العمليات (من وصول المواد الخام إلى التصنيع والمنتجات). ويهدف ذلك إلى إدارة النظافة (حتى الشحن) وتحسين سلامة المنتجات والأغذية.

حتى الآن، كان فحص عينات المنتجات النهائية هو السائد، إلا أن أسلوب مراقبة النظافة باستخدام نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) يرتبط بمنع حوادث الغذاء من خلال التحقق من المخاطر في كل عملية وإجراء مراقبة نظافة مستمرة. أدواتنا تضمن جودة منتجاتكم وسلامتها.

مع عولمة تصنيع وتوزيع الأغذية، أصبح تحسين سلامة الأغذية قضية مشتركة في البلدان والمناطق حول العالم.

في عام ١٩٩٣، وضعت هيئة الدستور الغذائي، التي تُحدد المعايير الدولية للأغذية، مبادئ توجيهية لمراقبة النظافة من خلال نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)، ويشهد التوجه نحو إدارة النظافة الإلزامية تقدمًا ملحوظًا في الدول المتقدمة. ولذلك، أصبح هذا النظام الآن معيارًا دوليًا، مثل متطلبات مراقبة النظافة من خلال نظام تحليل المخاطر ونقاط التحكم الحرجة للأغذية المُصدّرة من اليابان.

في اليابان أيضًا، وبناءً على مراجعة قانون سلامة الغذاء، بدأ تطبيق نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) اعتبارًا من 1 يونيو 2020. وسيبدأ التطبيق الكامل في 1 يونيو 2021. وبموجب قانون سلامة الغذاء المعدّل، يُطلب من جميع الشركات، من حيث المبدأ، تطبيق "إدارة نظافة تتوافق مع نظام تحليل المخاطر ونقاط التحكم الحرجة"، لذا فلنستعد للاستجابة بحلول 1 يونيو 2021.

يعتمد تطبيق نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) على الصيانة والإدارة الصحية لبيئة التصنيع، بما في ذلك المعدات والموظفين. ومن خلال تطبيق نظام إدارة النظافة HACCP، بالإضافة إلى الإدارة الصحية اليومية، يُمكن منع تلوث الأغذية والمواد الغريبة وتوفير غذاء آمن وصحي.

عند الشروع في تطبيق نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)، يُجرى تحليل للمخاطر وفقًا للإجراءات الاثني عشر المدرجة في "إرشادات لجنة الدستور الغذائي لنظام تحليل المخاطر ونقاط التحكم الحرجة وتطبيقاته"، وتُحدد نقاط التحكم الحرجة (CCP) بناءً على النتائج. ثم تُوضع خطة تحليل المخاطر ونقاط التحكم الحرجة.

بموجب هذه الخطة، يُعد نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) وسيلةً للتحكم في النظافة، تمنع المنتج النهائي من ترك أي مخاطر قد تُلحق الضرر بالصحة. تتكون الإجراءات الاثنتا عشرة من المرحلة التمهيدية لتحليل المخاطر، والتي تتكون من خمس خطوات، بدءًا من تشكيل فريق تحليل المخاطر ونقاط التحكم الحرجة (HACCP) للترويج للعمل وحتى تأكيد الموقع، و"المبادئ السبعة" بدءًا من تحليل المخاطر وحتى تسجيلها.

في علم سلامة الغذاء، يُطلق على ما قد يُسبب مخاطر صحية للإنسان من خلال الغذاء إذا لم يُدار بشكل صحيح اسم "عامل الخطر". تُقسم عوامل الخطر إلى ثلاث فئات: "بيولوجية"، و"كيميائية"، و"فيزيائية". عند تحليل المخاطر في نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)، من الضروري مراعاة المخاطر باستخدام هذه التصنيفات الثلاثة.

تشير العديد من المخاطر البيولوجية إلى المخاطر الصحية المحتملة التي تسببها الكائنات الحية الدقيقة.

يمكن تقسيمها تقريبًا إلى (1) بكتيريا، (2) ريكتسيا، (3) فيروسات، (4) أوليات، (5) خميرة، و(6) عفن. الضرر الناتج عنها هو في الغالب تسمم غذائي، وفي بعض الحالات، قد يكون الضرر خطيرًا.

يشير الخطر الكيميائي إلى خطر "المواد الكيميائية" مثل المواد الكيميائية، ومواد التنظيف، والمبيدات الحشرية التي يتم خلطها عن طريق الخطأ في الغذاء مما يسبب ضررا للمستهلكين.

تُحدَّد كمية المواد المضافة، مثل نتريت الصوديوم، المستخدمة في إنتاج النقانق ولحم الخنزير، وكمية بقاياها وفقًا لـ"معايير الأغذية والمواد المضافة، إلخ". وفي حال عدم الالتزام بها، لا يُمكن ضمان السلامة، وقد تُشكِّل خطرًا كيميائيًا.

تتضمن المخاطر المادية المخاطر الصحية الناجمة عن المواد الغريبة الصلبة التي لا توجد عادة في الغذاء.

مواد غريبة، مثل قطع معدنية وزجاجية، قد تُلحق الضرر بالفم والجهاز الهضمي. بالإضافة إلى دخولها عند توصيل المكونات، قد تحدث أيضًا نتيجة تلف سكاكين المطبخ والخلاطات وغيرها من معدات المطبخ المستخدمة في عملية التصنيع.

عند توزيعها في درجة حرارة الغرفة، قد تبقى بعض البكتيريا في حالة التعقيم الذي لا يستوفي شروط التقطير (مثل التعقيم بالغليان لمدة 60 دقيقة، إلخ). لذلك، لتعطيل هذه البكتيريا، يجب التأكد من أن نشاط الماء 0.94 أو أقل، وذلك باستبداله بقيمة بريكس (محتوى السكر) أو أعلى.

يتم قياس نسبة البريكس والحموضة أثناء تدريب / توجيه الموظفين الزراعيين المعتمدين من قبل مدربي الإرشاد.

بعد استلام الخضروات 1 التنظيف 2 القطع الكبيرة 3 التنظيف 4 القطع الدقيقة 5 التنظيف بالتعقيم 6 الصرف 7 التغليف 8 هناك عملية شحن.

محلول التنظيف هو الماء المحلل كهربائيا / ماء حمض الهيبوكلوروس: الرقم الهيدروجيني 2.5-3.5 للأطعمة غير الساخنة، منقوع في هيبوكلوريت الصوديوم: 100-200 جزء في المليون لمدة 5-10 دقائق للمنتجات المسلوقة.

يمكنك التحكم في كمية الماء المستخدم في الغسيل بقياس كثافته النوعية. كلما انخفضت الكثافة النوعية، كانت المياه أنظف، وكلما ارتفعت الكثافة النوعية، كانت المياه أكثر اتساخًا. كما قد تشير الكثافة النوعية العالية إلى حاجة الأسماك إلى المزيد من الغسيل.

يُستخدم مقياس بريكس لتحضير سائل التتبيل. في بعض الحالات، يُضاف سائل تتبيل (سائل حقن) يُستخدم بشكل متكرر وله طعم حلو، ويُعدّ تحديد الكمية أمرًا أساسيًا للحفاظ على جودة الطعم.

يُستخدم للتحكم في تركيز المحلول الملحي الممزوج بجيوكيو (يمكن أيضًا استخدامه مباشرةً). كما يمكن استخدام مقياس كثافة السوائل.

يُذاب غلاف اليوسفي (القشرة الداخلية) باستخدام حمض الهيدروكلوريك والصودا الكاوية (هيدروكسيد الصوديوم). يُستعمل حمض الهيدروكلوريك خفيف جدًا (0.5%)، ويُنقع في الصودا الكاوية (0.2%) كمُعادل، ثم يُغسل بالماء، ويُعرّض للماء حتى لا يبقى فيه. بعد المعالجة، يُفحص الرقم الهيدروجيني للثمرة للتأكد من عدم وجود أي آثار لها.

الماء المحلل كهربائيا / ماء حمض هيبوكلوروس أو هيبوكلوريت الصوديوم * مقياس الرقم الهيدروجيني إزالة الأملاح

بمعرفة نسبة بريكس للسائل المُستخلص، يُمكن التحكم في معدل الاستخلاص. وبناءً على معدل الاستخلاص، يُمكن إعادة الاستخلاص.

يمكن اكتشاف نسبة الخلط في الوقت الحقيقي، ويتم تقديم ردود الفعل لمنع المنتجات غير القياسية.

تنظيف الحاويات (الصودا الكاوية، حمض الفوسفوريك) → طبقة معالجة مياه الصرف الصحي (البيولوجية)

يتم إجراء فحص نهائي للتأكد من مطابقة المنتج للمعايير قبل التعبئة. كما يمكن استخدامه لتقليل فاقد السوائل من خلال إدارة عملية التبديل إلى الماء أثناء التنظيف.

・بعد اكتمال الإنتاج، تنظيف خط الإنتاج CIP / SIP (الصودا الكاوية، وحمض الفوسفوريك، والسكر، والحمض العضوي) → إلى طبقة معالجة مياه الصرف الصحي (البيولوجية): مياه الصرف الصحي عالية التركيز (Brix 1٪ أو أكثر) ومياه الصرف الصحي منخفضة التركيز (Brix 0.2٪) قياس Brix (PRM / CM) لإدارة التصنيف (أدناه)، قياس الرقم الهيدروجيني بعد معالجة التعادل لمياه الصرف الصحي الغسيل CIP

・قياس بريكس بعد التأكد من اكتمال معالجة مياه الصرف الصحي (بريكس 0%)

مصايد الأسماك

شركة مصنع ماروزين مينوري المحدودة

"شركة Maruzen المحدودة، مصنع Minori"، التي تعمل على تصنيع منتجات آمنة ومأمونة، حصلت على شهادة HACCP وتستخدم منتجات Atago بشكل معتاد.

تتميز منتجات أتاجو بتنوعها في جميع مراحل تصنيع وتوزيع الأغذية، من استلام المواد الخام إلى معالجة مياه الصرف الصناعي. إذا كنت لا تعرف المنتج المناسب، فلا تتردد في التواصل معنا.